发布时间:2025-08-11

发布时间:2025-08-11

浏览次数:1944

浏览次数:1944

发布者:Admin

发布者:Admin

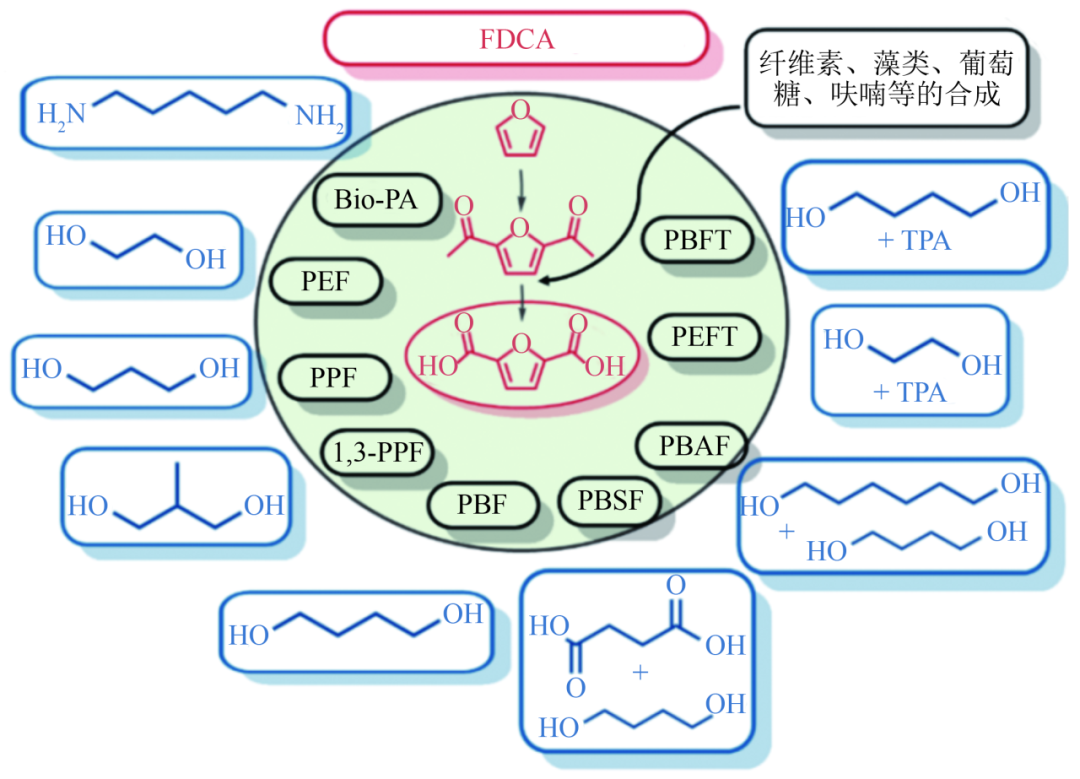

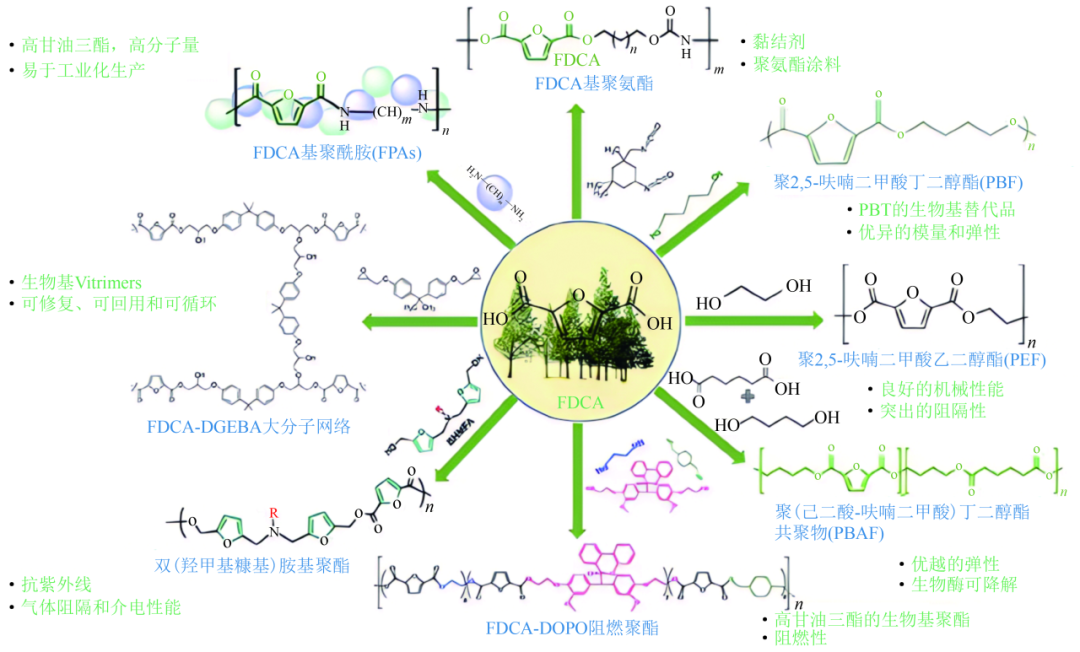

在全球碳中和战略加速推进和循环经济模式蓬勃发展的双重驱动下,生物基材料正逐步取代传统石油基材料,成为绿色化学工业的新焦点。2,5-呋喃二甲酸(FDCA)因其具有芳香环平面及刚性结构,被认为是石油基对苯二甲酸(PTA)的理想代替物。如图1所示,FDCA可与二醇(乙二醇、丙二醇)、二胺(戊二胺、己二胺)等单体进行聚合,制备出性能优异的生物基芳香族聚酯、聚酰胺及其他高分子材料。同时,FDCA还展现出更高的热稳定性、气体阻隔性、低介电性、高浸润性等,在聚酯材料、食品包装、电子薄膜等领域应用前景备受瞩目。据Data Bridge Market Research 分析,全球 FDCA市场在2023年为5.7018×108USD,预计到2031年将达到 11.278×108USD,在 2024—2031年的预测期内的复合年增长率为8.9%,展现出强劲的发展势头。

图1FDCA在聚合物制备中的应用

近年来,全球FDCA产业化进程已经取得较大进展,荷兰Avantium公司、国内糖能科技、中科国生、合肥利夫等公司相继建成千吨级生产线,标志着FDCA工业化生产进入新纪元。在基础研究方面,我国科研团队在非贵金属催化剂开发、连续化反应体系构建等关键技术领域也取得重要突破。然而,FDCA产业整体仍面临因原料转化效率偏低、分离纯化能耗过高等因素导致的生产成本过高、经济性不足等困局。

本文系统地阐述了当前主流FDCA生产工艺的技术特征,基于生命周期评价(LCA)方法对比了各工艺路线的经济可行性与环境效益,并探讨了当前产业化进程中的关键挑战及未来发展方向,以及下游高性能聚合物材料的开发与应用前景。通过系统梳理化学法制备FDCA的技术路线、关键环节和产业化进程,探讨其潜在的环境、经济和社会效益以及面临的挑战与对策,旨在为推动FDCA产业的高效发展及技术升级提供参考。

01呋喃二甲酸的制备技术路线

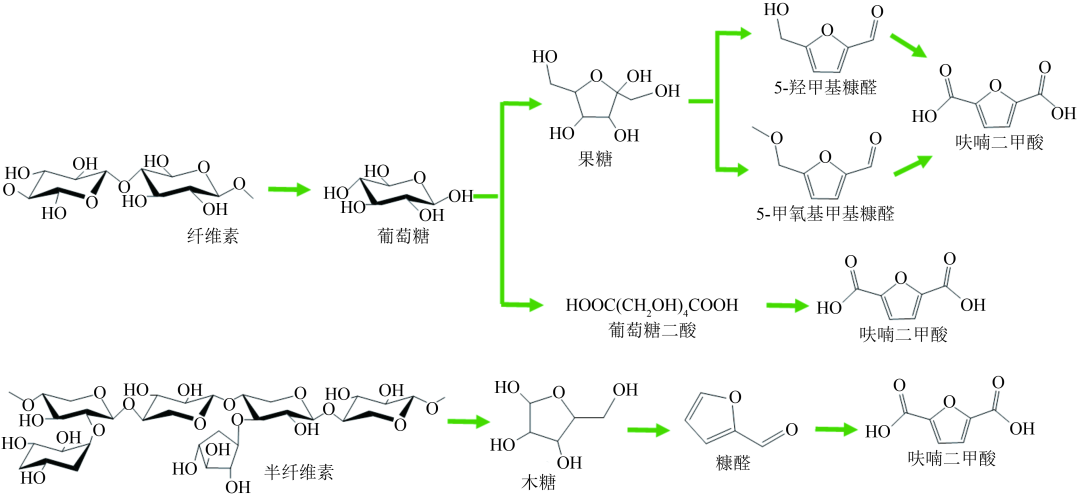

热催化氧化法工艺是当前FDCA工业化生产的主流技术,具有成熟度高、原料浓度高、连续化程度高的特点。从生物质出发一步制得FDCA难度较高,目前已经实现规模生产的FDCA制备工艺均为两步法生产工艺,即生物质先转化为中间体,再转化为FDCA。根据中间体不同,目前主要FDCA制备工艺有糠醛(糠酸)路线、已糖二酸路线、5-羟甲基糠醛(HMF)路线和5-甲氧基甲基糠醛(MMF)路线,主要技术路线如图2所示。

图2当前FDCA主要技术路线

糠醛中间体的生产仍存在高能耗、高污染问题,且糠醛歧化反应原子经济性差,缺乏竞争力;己糖二酸中间体生产由于液相收率低,研究较少,对于己糖二酸的环化、脱水工艺的研究也尚在探索中,体系尚不成熟;HMF中间体是当前用于FDCA制备的主流路线,然而由于HMF不稳定,在制备过程中易生成胡敏素等副产物,极大限制了HMF中间体的大规模应用;MMF路线是在HMF路线改进后的路线,将HMF与甲醇原位醚化得到的MMF中间体,然后MMF氧化得到FDCA,当前工业上该技术使用硫酸作为催化剂,甲醇为溶剂,在高温(T>180℃)下反应,对设备的耐压和耐腐蚀能力要求高,且后续酸回收成本高、污染大,严重影响了该工艺的经济性。

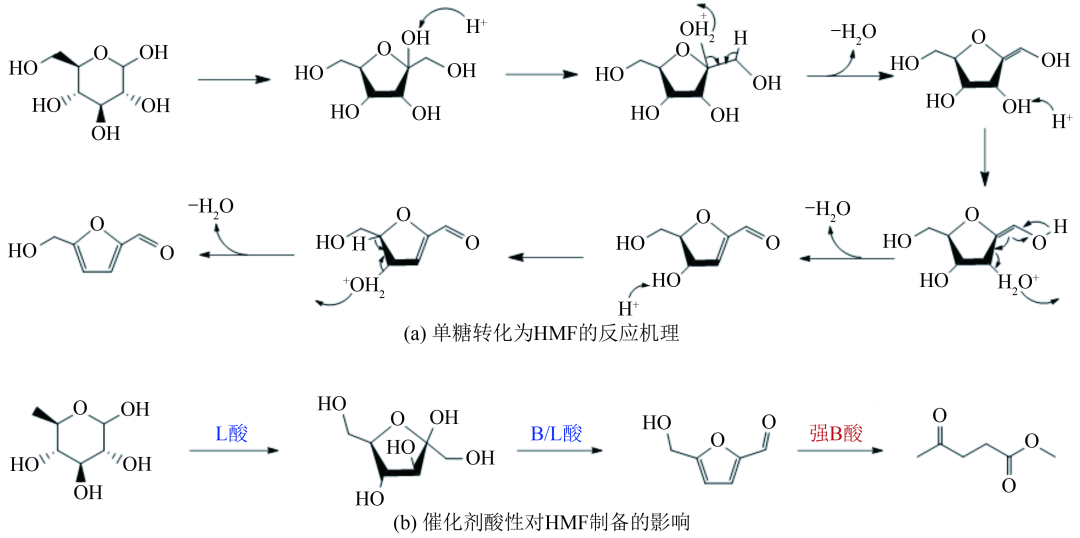

HMF转化路径作为当前FDCA制备研究最为广泛的技术路线,其反应机理与调控策略值得深入探讨。图3(a)为单糖(葡萄糖和果糖)在酸性催化体系的脱水反应原理。尽管葡萄糖与果糖的最终脱水路径具有同源性,但起始物结构差异导致其反应路径存在本质区别,葡萄糖作为典型的吡喃型六元环结构,必须经历关键的异构化过程转化为呋喃型五元环结构,方能进行后续脱水反应。在异构及脱水反应中,催化剂本身的酸种类和酸强度都会对反应造成影响。如图3(b)所示,L酸与B酸的协同作用机制是决定反应效率的关键,L酸位点主要负责催化葡萄糖的环结构异构化(吡喃型→呋喃型),而B酸位点则主导后续的逐步脱水过程。特别需要指出的是,HMF分子本身具有较高的化学活性,过强的B酸性环境易引发其开环降解等副反应,影响目标产物的选择性。因此,通过精准调控催化剂表面L/B酸性位点的空间分布、强度比例及协同作用模式,已成为提升HMF制备效率的核心科学问题。

图3单糖转化为HMF的反应机理及催化剂酸性对HMF制备的影响

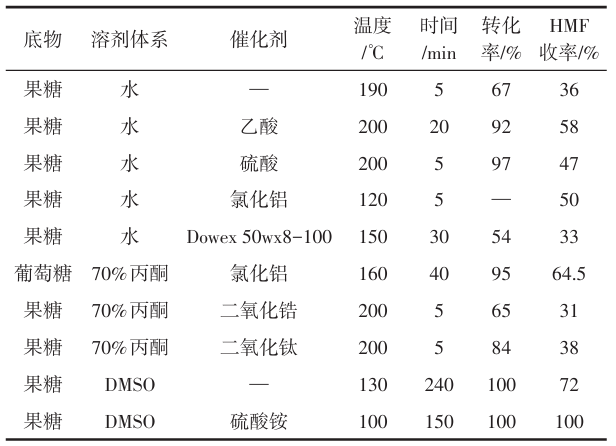

如表1所示,除催化剂外,溶剂体系对HMF收率也具有显著影响。目前,水相体系因其对糖类底物的良好溶解性而成为最广泛使用的反应介质。然而,HMF易在水相体系中发生分解,导致收率普遍低于50%。相比之下,高沸点溶剂体系[如二甲基亚砜(DMSO)、二甲基甲酰胺(DMF)等]通过溶剂分子与HMF之间的配位作用,能有效抑制HMF的分解,使收率普遍提升至70%以上。近年来,两相体系因其独特的优势引起了学术界和工业界的广泛关注。该体系巧妙结合了水相和有机相的特点,即水相保证糖类原料充分溶解,有机相则通过原位萃取有效避免HMF的分解。然而,两相体系中大量有机溶剂的使用也带来了原料成本和溶剂回收方面的挑战,这在一定程度上限制了其工业化应用。

表1典型的HMF制备工艺

02呋喃二甲酸产业现状

2.1全球呋喃二甲酸主要生产企业和产能

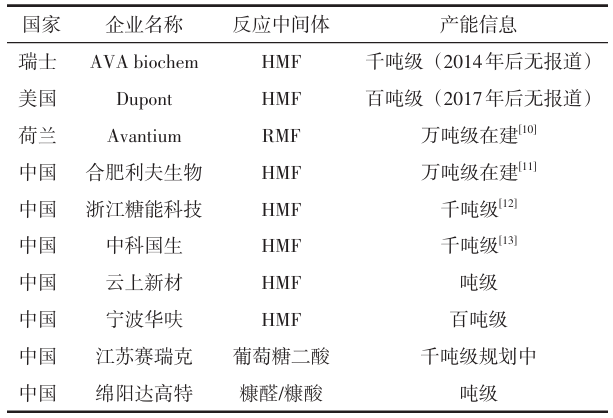

当前,全球FDCA产业化正呈现多元化技术路线竞争态势,国内外主流企业的FDCA产业化进展如表2所示。从整体趋势来看,HMF路线已成为当前企业采用的主流路径。

表2国内外FDCA生产企业及产能信息

在国际市场上,瑞士AVA Biochem公司于 2014 年率先宣布实现可再生HMF的工业化生产,为FDCA产业化奠定了基础。相比之下,国内在HMF路线制备 FDCA 方面的研究起步较晚,但发展迅猛,近年来涌现出一批新兴企业。目前,采用HMF路线的国内企业已分别建成吨级至千吨级规模不等的生产装置(如表2所示)。其中,合肥利夫生物的万吨级FDCA生产线已于2024年9月正式开工。

除HMF路线外,Avantium公司的YXY技术以烷氧基甲基糠醛(RMF)作为氧化中间体,目前已建成千吨级生产线,正在推进万吨级装置建设。此外,国内也有其他路线的探索,如绵阳达高特科技有限公司采用糠醛为中间体制备FDCA,而江苏赛瑞克新材料科技有限公司则以葡萄糖二酸为中间体。这些企业的生产规模尚处于较小阶段,但随着产业化推进,有望在未来形成更完善的产业链布局。

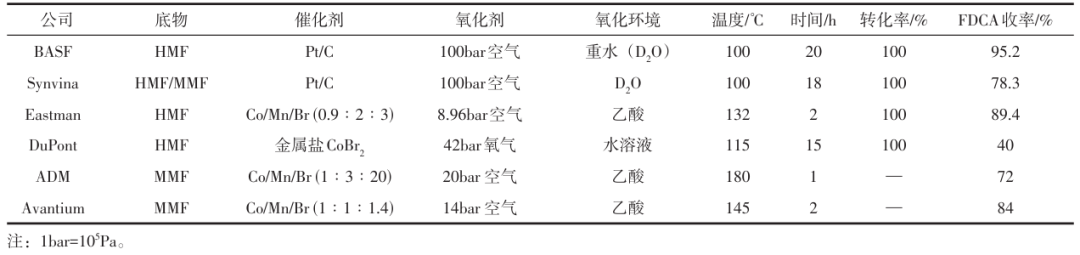

当前国外主流FDCA生产企业氧化工段的催化体系及生产工艺如表3所示。早期,贵金属催化剂因其较高的FDCA收率而被广泛采用。然而,由于FDCA在反应体系中的溶解度较低,在非均相氧化过程中容易在催化剂表面形成沉积,易导致催化剂失活,原料浓度较低。针对这一技术瓶颈,Co/Mn/Br均相催化体系近年来受到广泛关注。该体系虽然有效解决了催化剂失活问题,但由于其反应机理涉及自由基过程,对原料中的杂质极为敏感,因此对原料纯度提出了更高的要求。

表3国外主流FDCA生产企业的氧化工段催化体系及生产工艺

2.2化学法制备FDCA技术工艺

2.2.1 HMF路线

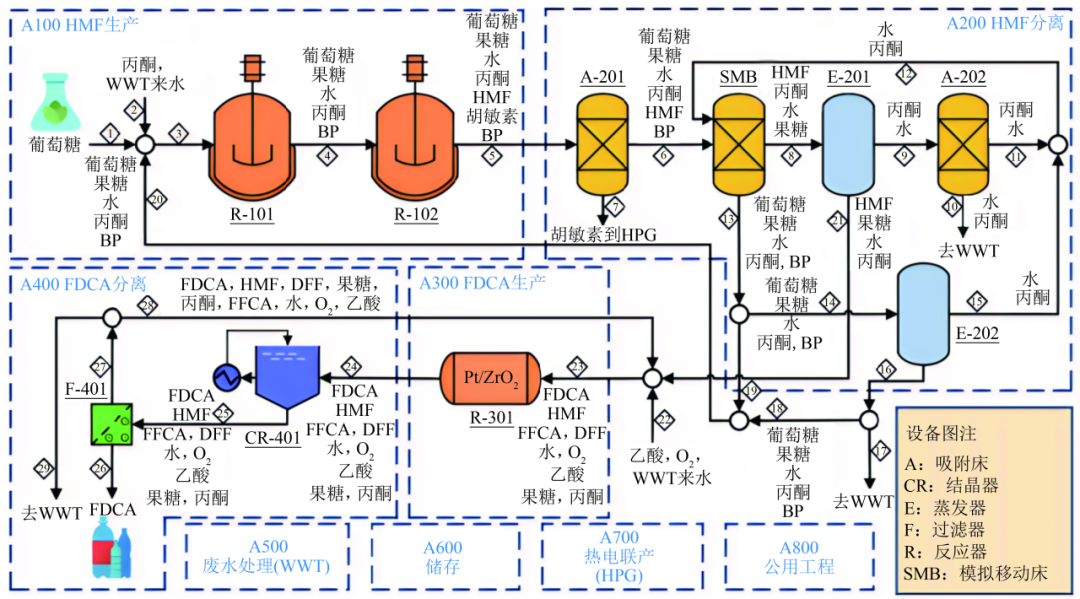

以HMF为中间体的FDCA生产工艺如图4所示,其核心包括HMF合成与氧化两大工段。在HMF合成工段,在酸催化条件下发生生物质糖脱水反应,目前脱水段原料的生物质糖有纤维素、菊粉、果葡糖浆、葡萄糖和果糖,果糖由于具有与FDCA类似的五元环结构成为目前FDCA制备过程中收率和转化率最高的原料。由于生物质糖为多羟基化合物,含氧量高,反应活性高,在反应过程中易发生醚化、缩醛化反应;同时,呋喃环稳定性比苯环相差,呋喃环开环降解也是该工段影响收率的因素之一。

图4 HMF中间体制备FDCA工艺技术路线

2.2.2 HMF制备工段

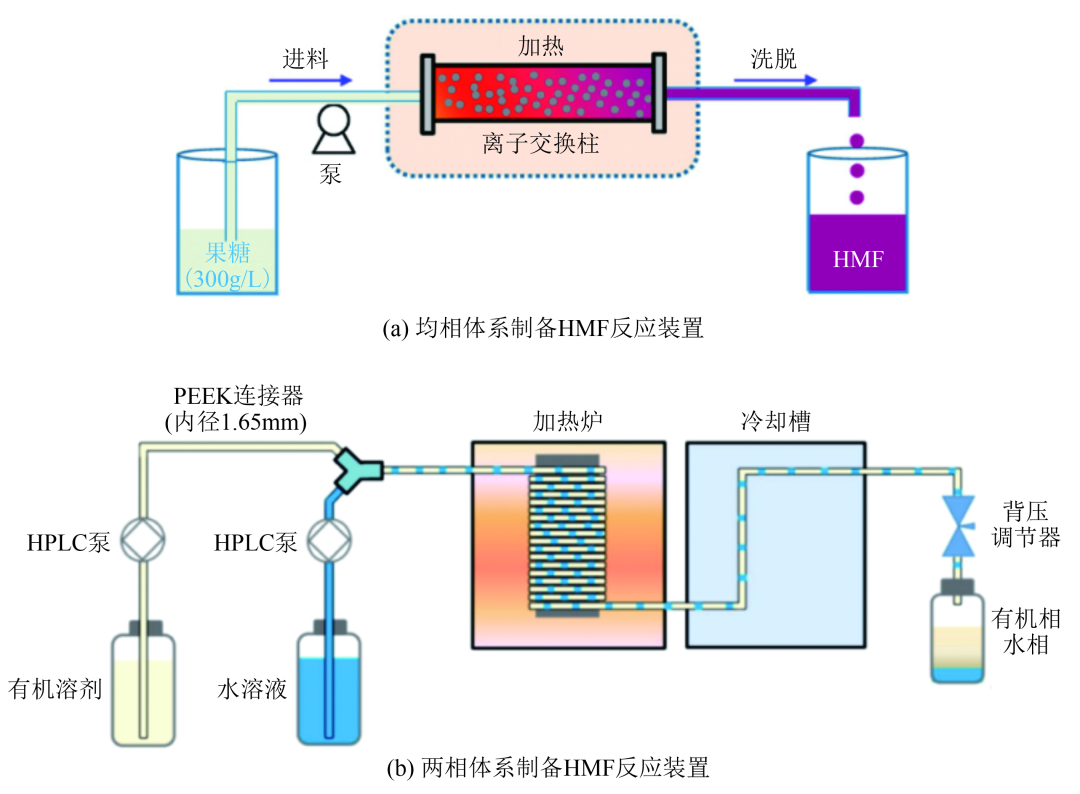

如图5所示,HMF制备工艺按溶剂体系可以分为水相体系、有机相体系(DMSO体系)以及两相体系[水/丙酮、水/甲基异丁基酮(MIBK)体系]。

图5均相体系制备HMF反应装置和两相体系制备HMF反应装置示意图

以水为溶剂制备HMF一般在低浓度无机酸/固体酸条件下进行,考虑到HMF在水解过程中易分解形成胡敏素沉积在固体酸表明导致催化剂失活,在工业生产中无机酸尤其是不易挥发的硫酸和磷酸往往作为该类型溶剂体系的首选,制备过程如图5(a)所示。将生物质糖溶解在水中配置成原料浓度不低于20%的反应液,加入一定浓度的酸作为脱水催化剂,通过液体泵输送到一定温度的反应管中,在适当温度(140~200℃)及压力(0.5~2.0MPa)下快速脱水转化为HMF。由于HMF极易分解,需要精确控制酸浓度、温度、反应时间和反应压力,才能得到较高HMF收率,因此对反应工艺的控制是提升HMF收率的关键。反应结束后,经脱酸处理后的HMF粗品通过多效蒸发器浓缩得到HMF浓缩液,再经活性炭脱色除去有色杂质和胡敏素。由于HMF热稳定性差,无法通过蒸馏方式提纯,一般通过“萃取-沉淀”法获得较高纯度HMF,将多次萃取后的有机相合并、浓缩,得到高浓HMF溶液,再加入沉淀剂(环己烷)沉淀以得到纯度较高的HMF产品。

水相体系原料浓度高、反应效率高,但是由于HMF在水溶液尤其酸性溶液中不稳定,反应收率一般在40%左右,使用有机溶剂作为反应介质,可以有效减少HMF与水的直接接触,从而降低HMF分解概率,DMSO是常用的溶剂之一,既可稳定HMF,又可溶解少量生成的胡敏素,通常反应温度低于水相体系(100~140℃),且反应选择性较高(>80%)。但是,由于DMSO沸点高,且与HMF亲和力强,极难通过萃取或蒸馏分离,故以该溶剂体系得到的HMF粗品一般直接加入到氧化反应釜中,转化为FDCA后再进行进一步分离。分离时,先加入一定浓度的碱性水溶液,将FDCA转化为水溶性钠盐,再使用二氯甲烷萃取回收DMSO,水相中的呋喃二甲酸二钠通过调节pH转化为FDCA从水相中析出。

为了解决生物质糖在常规有机溶剂中溶解度低、水解产物在水相中易分解的矛盾,两相体系在HMF路线中得到了越来越广泛的重视。如图5(b)所示,所用有机相溶剂一般在水中溶解度较差(工业上常使用丙酮),有机相与水相比例通常为7∶1,在水相中加入酸催化剂,同时加入盐以提高HMF萃取效率。与水相水解体系相似,两相反应体系也可以在连续反应器中进行,脱水过程在高温高压条件下进行,反应结束后,分离有机相与水相,水相经二次萃取进一步提升粗产品收率,萃取有机相与反应有机相合并后,经浓缩后降温结晶可得到纯化后的HMF晶体。

2.2.3 HMF氧化工段

氧化工段的核心是将HMF的羟基和醛基氧化为羧基从而生成FDCA。目前,文献中已报道了化学氧化、生物氧化、光催化、电催化等多种氧化方法。其中,化学氧化因其较高的转化率和工业可行性,成为主流研究和应用方向。根据催化剂的状态,氧化工艺可分为非均相氧化和均相氧化两大类。

非均相氧化一般以水为溶剂,采用贵金属催化剂(如Pt、Pd、Ru等),以氧气作为氧化剂。该工艺的主要挑战在于,FDCA在水中溶解度极低,在生成过程中易沉积在催化剂表面造成催化剂失活。尽管已有研究报道非均相催化氧化可实现较高转化率,但由于该工艺通常需要在碱性条件下运行以维持催化剂活性,同时受HMF原料浓度的限制(一般质量分数低于1%),生产效率较低。因此,非均相氧化在工业化生产中应用仍受限。

目前,工业上FDCA的氧化工艺主要为均相氧化法,包括次氯酸钠氧化法和CoMnBr均相氧化法两种。其中,CoMnBr氧化体系因其可直接利用现有的对苯二甲酸生产装置,被认为是最具工业化潜力的工艺路线。

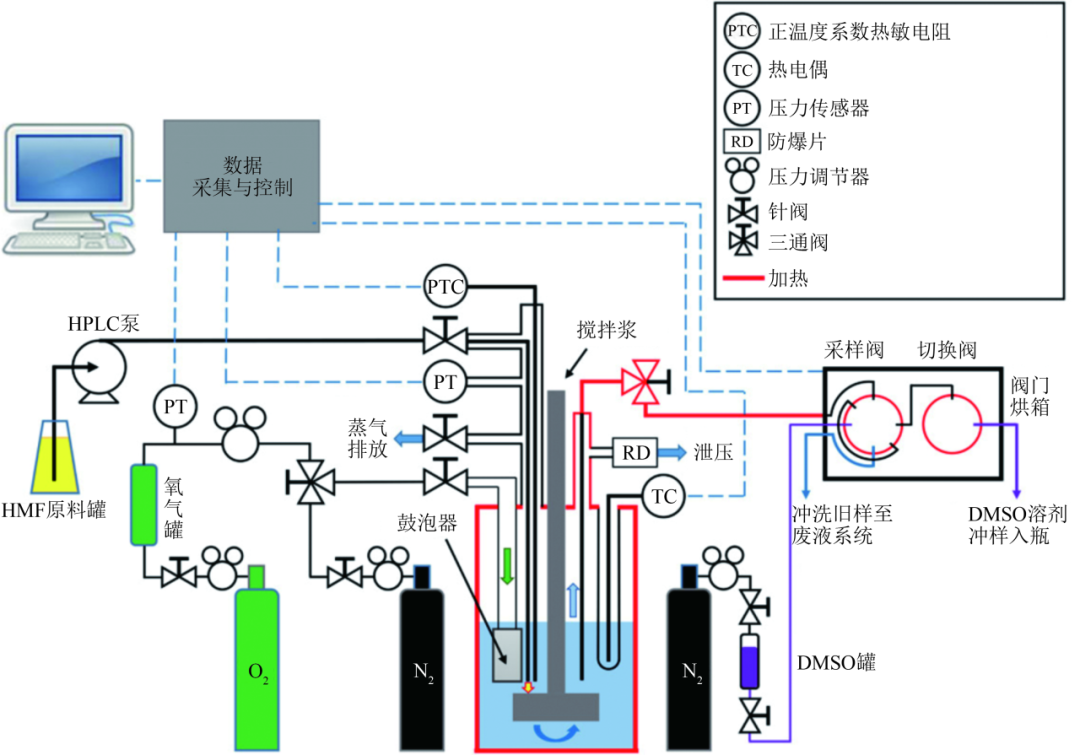

CoMnBr均相氧化体系如图6所示,以压缩空气为氧化剂,反应体系由乙酸钴、乙酸锰、四溴乙烷及乙酸溶剂组成,反应过程遵循自由基氧化机制。在氧化反应中,生成的FDCA在乙酸中溶解度较低,会逐步从反应体系中结晶析出,而液相催化剂可以回收再利用。因此,该工艺的主要优势在于:①工艺成熟,可直接利旧现有对苯二甲酸生产装置,节省设备投资;②催化剂可循环利用,降低催化剂消耗;③反应过程易于控制,适合工业放大。然而,该工艺的自由基氧化特性决定了其对HMF原料中的杂质较为敏感,尤其是胡敏素等具有共轭结构的物质,可稳定自由基并中止氧化反应,导致转化率降低。因此,CoMnBr氧化工艺对HMF原料的纯度要求较高,HMF的前处理和提纯成为该工艺的关键。

图6CoMnBr均相氧化体系氧化HMF制备FDCA装置图

考虑到HMF的分离提纯成本较高,通常占HMF制备总成本的50%以上,近年来开始采用“粗品氧化”工艺,以降低整体生产成本。在该工艺中,HMF可不经过提纯,以粗品形态直接进行氧化。氧化反应采用次氯酸钠为氧化剂,在碱性条件下进行,反应结束后,生成的FDCA以二钠盐的形式溶解于液相中。随后,通过过滤、脱色等步骤,获得呋喃二甲酸二钠盐溶液,再通过酸化得到FDCA粗品,联产工业粗盐。该工艺对HMF原料适用性强,杂质耐受性高,降低了对HMF纯度的要求。同时,氧化反应可在常温常压下进行,不需要高温高压设备,降低设备投资成本,且氧化收率较高,工艺稳定性较好。然而,该工艺的主要不足是酸碱消耗量大,工艺过程产生较多盐,增加了后续处理成本。

2.3MMF/RMF路线

除HMF路线外,MMF/RMF路线是首次提出万吨级生产线建设的工艺,最具代表的为Avantium公司的YXY技术,已于2024年完成5000t/a装置建设并投产。YXY技术通过两步化学催化实现糖的转化:首先,生物质糖在醇类溶剂中与催化剂发生脱水醚化反应生成HMF衍生物烷氧基甲基糠醛(RMF),其中R代表醇类的碳链长度,通常采用甲醇为溶剂得到衍生物MMF,因MMF/RMF较HMF更为稳定,可以通过蒸馏进行提纯;然后MMF/RMF在CoMnBr均相氧化体系下发生催化氧化得到FDCA。该技术解决了HMF路线中间体提纯、贮藏成本高的问题,同时可匹配现有对苯二甲酸生产流程,节省部分设备投资。

2.4糠醛/糠酸路线

糠醛/糠酸路线的代表企业是绵阳达高特公司。糠醛生产FDCA最大的优势在于目前全球糠醛产业已经有成熟的工业基础,当前糠醛全球年产量约为37×104t,我国糠醛产量占全球总量70%以上,巨大的糠醛产量可以为FDCA的大规模生产提供充足的原料保障,同时糠醛的原料是玉米芯,使用糠醛而非果糖或葡萄糖作为原料,可以避免“与人争地、与人争粮”问题。目前以糠醛为原料制备FDCA需要经过氧化反应、歧化反应、Cannizzaro反应等多步复杂反应,反应收率低且杂质多不易得到高纯度产品。

2.5工艺经济性分析

以HMF为中间体的制备路线是目前主流制备路线,其工艺经济性已获得广泛研究。尽管反应器类型(釜式反应器、管式反应器、微反应器等)以及反应溶剂体系的差别(水相、有机相及双相体系)会造成最终工艺经济性有所差别,但文献数据显示,FDCA的最终制备成本普遍维持在1.2~1.8USD/kg的区间内,这主要是由于HMF路线中FDCA制备成本主要来源于HMF提纯带来的成本。值得注意的是,HMF粗品氧化工艺虽有望将FDCA制备成本降至0.9USD/kg,但其氧化工段产生的大量废盐对工艺经济性构成了显著制约。因此,未来发展方向可着重于两个方面:一是开发更具经济性的HMF提纯方案,以优化现有工艺路线;二是探索非HMF中间体工艺,从根本上突破HMF路线的成本瓶颈。这两大方向的突破将有力推动FDCA制备工艺的产业化进程。

03生物基呋喃二甲酸的下游应用

FDCA作为一种重要的生物基平台化合物,凭借其刚性呋喃环结构和双羧酸官能团,展现出优异的化学反应活性和结构可调性,已在多个高性能材料领域得到广泛应用,如图7所示。在聚酯领域,FDCA可用于合成聚2,5-呋喃二甲酸乙二醇酯(PEF),其气体阻隔性显著优于传统聚对苯二甲酸乙二醇酯(PET),氧气阻隔性提升约10倍,CO2阻隔性提升14倍,O2阻隔性提升7倍,适用于高端食品和饮料包装,且具备良好的降解性,符合可持续发展的需求。在工程塑料方面,FDCA可与脂肪族或芳香族二胺共聚,制备出具有高拉伸强度和优异耐化学腐蚀性能的高性能聚酰胺,有望应用于纺织、工程材料、空气过滤和医用防护材料等领域。此外,FDCA为原料制备的聚酰胺反渗透膜具有盐截留率高、通量大和操作压力低等优点,能有效分离水中的盐及小分子有机物,可应用于深度水处理领域。以苯乙基为侧链的FDCA聚酯可屏蔽约100%的紫外线,可作为优良的抗紫外线保护膜,且与PET相比,可将气体渗透系数(PCO2和PO2)降低约75%。FDCA与邻苯二甲酸具有类似的化学结构和理化性质,可以替代邻苯二甲酸合成增塑剂。例如2,5-呋喃二甲酸二(2-乙基己)酯与邻苯二甲酸二(2-乙基己基)酯(DEHP)具有相似的增塑性,有替代DEHP的潜力。综上,FDCA作为石化基材料的重要替代品,在推动材料绿色化、高性能化及可持续发展方面具有重要的战略意义。受限于现有技术路线及生产规模,FDCA的制备成本仍处于较高水平。尽管FDCA在性能上展现出替代PET的显著优势,但从经济性角度考量,其在大宗聚酯领域替代PTA仍不具备经济性。因此,短期内FDCA的应用方向应聚焦于高端领域,通过开发高附加值产品来推动其市场化进程。这一策略不仅能够充分发挥FDCA的性能优势,还能为其规模化生产积累经验,从而为未来降低成本、拓展应用领域奠定基础。

图7FDCA在高性能聚合物领域的应用

04结语

生物基平台化合物FDCA作为聚酯行业绿色转型的战略性材料,其产业化进程已取得显著进展,但成本瓶颈与工艺限制依然是当前该领域面临的核心问题。通过系统对比FDCA主流制备技术路线(HMF、MMF/RMF、葡萄糖二酸、糠醛/糠酸路线),结合技术经济性与环境效益分析,得出以下结论。

(1)HMF氧化路线因其原料来源广泛、反应路径清晰而成为工业化进程最快的技术路径,但其核心中间体HMF存在稳定性差、分离提纯能耗高等固有缺陷。将HMF转化为更稳定、可蒸馏的HMF衍生物作为后续氧化反应中间体,为FDCA的规模化生产提供全新的技术路径。目前,Avantium公司已建成以RMF为中间体的5000t/a FDCA旗舰工厂,证明该技术路线具备产业化可行性,值得学术界与工业界进一步关注和推进。

(2)通过聚焦高性能包装材料、特种工程塑料与纤维、抗紫外线保护膜等高附加值应用领域,FDCA有望在高端市场实现差异化竞争,同时可借助政策红利与产业链整合突破成本瓶颈,加速商业化进程。

(3)HMF-FDCA-PEF的链式集成与大规模产能扩张亦是降低FDCA生产成本的关键路径。通过一体化连续化生产模式,不仅能减少HMF的储存和运输环节,降低贮藏及物流成本,还能有效打通上下游产业链条,形成协同效益,加速PEF等终端产品的市场渗透率。随着全球FDCA及PEF产能的持续提升,规模效应将进一步显现,从而有望使HMF及FDCA的生产成本降至工业化可接受范围,加速其在包装、工程塑料及高性能涂层等领域的应用。